| 品牌 | 德祥仪器 | 价格区间 | 1万-5万 |

|---|

| 产地类别 | 国产 | 应用领域 | 生物产业,电子/电池,纺织/印染,汽车及零部件,综合 |

|---|

汽车材料氙灯桌面试验箱是一种专为汽车行业研发、质量控制及材料耐久性评估设计的小型化环境模拟设备,通过氙弧灯模拟全光谱太阳光(含紫外线、可见光及红外线),结合精准温湿度与喷淋控制,加速测试汽车内外饰材料在光照、高温、潮湿及雨水冲刷等复合环境下的老化性能。以下从功能定位、技术特点、核心参数、应用场景及选型维护等方面进行系统解析:

一、功能定位与行业需求

汽车材料需长期暴露于户外复杂环境(如紫外线辐射、高温高湿、酸雨侵蚀),易发生褪色、开裂、强度下降等老化现象。桌面式氙灯试验箱通过加速模拟这些环境因素,帮助汽车企业在研发阶段快速验证材料的耐候性,缩短产品开发周期,降低户外实测成本。其核心功能定位包括:

内饰材料测试:评估仪表盘塑料、座椅皮革、顶棚织物等在光照和高温下的褪色、黄变及机械性能变化。

外饰材料测试:验证保险杠、车灯外壳、车身涂层等对紫外线、雨水及温度循环的抵抗能力。

标准合规性验证:确保材料符合汽车行业耐候性标准(如PV 1303、SAE J2412、GMW 14867)。

二、技术特点与核心优势

针对汽车材料的特殊测试需求,桌面式氙灯试验箱在光谱匹配、温湿度控制及功能设计上具有显著技术优势:

1. 全光谱精准模拟,适配汽车材料老化机理

2. 复合环境模拟,覆盖汽车实际工况

3. 紧凑桌面设计,适配实验室空间

汽车材料氙灯桌面试验箱是一种专门用于测试汽车材料耐光性、耐候性及耐湿热老化性能的设备,以下将从其原理、结构、性能参数、应用等维度展开介绍:

工作原理:利用氙灯发出接近太阳光的光谱,包括紫外线、可见光以及部分红外光,通过调节灯管功率、照射时间以及箱内温湿度等条件,精准控制模拟环境,以加速汽车材料的自然老化过程,从而在短时间内获得材料老化性能的评估数据。

结构组成

箱体:通常采用不锈钢或高级工程塑料制成,具有良好的密封性和保温性,确保试验环境的稳定。

控制系统:负责精确调控各项试验参数,如光照强度、温度、湿度等,以满足不同试验标准的要求,一般配备触摸屏智能辐照测量调节系统,方便操作人员进行参数设置和监控。

光源系统:由氙灯灯管、反射镜、滤光片等组成,确保光线均匀照射到样品表面。其中,滤光片系统至关重要,对于汽车内饰材料测试,普遍要求使用窗玻璃滤光片,模拟阳光透过汽车玻璃后的光谱;对于汽车外饰材料测试,通常使用日光滤光片,模拟户外直接曝露的完整太阳光谱。

加热系统:通过电热元件或循环风系统,控制试验箱内的温度,模拟不同气候条件下的温度变化,可使温度范围达到室温 + 10℃到 100℃+。

加湿系统:通过喷雾或蒸汽发生装置,调节箱内湿度,以模拟湿润或潮湿环境对材料的影响,湿度范围一般为 10% RH 到 90%+RH,控制精度可达 ±3% RH。

样品架:用于放置待测试的汽车材料样品,设计需方便安装不同类型的平面或三维小样品,能容纳典型的汽车内外饰小样或部件,如按钮、旋钮、饰条切片、皮革 / 织物样块等。

喷淋与冷凝系统:喷淋功能可模拟雨水冲刷、热冲击,对漆面、密封条测试很重要;冷凝功能则模拟夜间或高湿环境下材料表面的结露,对内饰材料老化尤其关键,需要提供纯净的冷凝水,如去离子水。

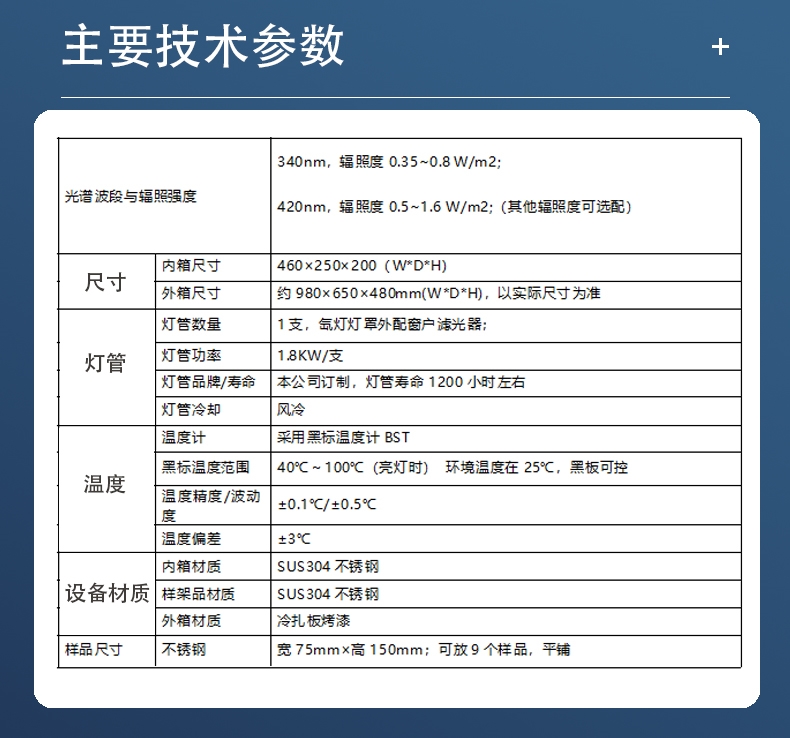

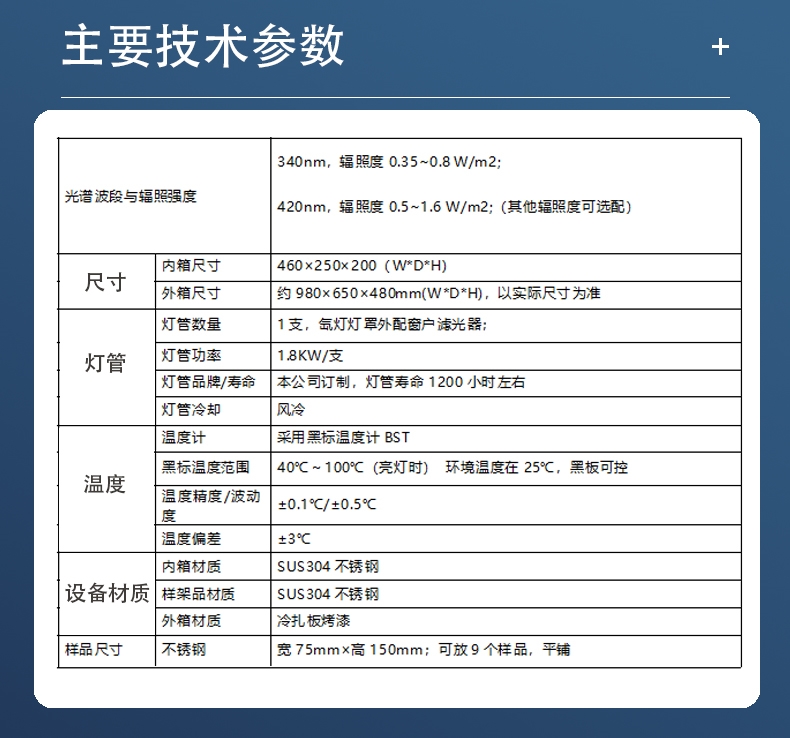

性能参数

辐照度:汽车行业常用 340nm 和 420nm 作为监控点,设备需能在此波长点精确控制辐照度,如 0.30-1.50W/㎡@340nm,且辐照度稳定性高,样品架不同位置的辐照度均匀性要求达到 ±5% 或更好。

温度控制:能精确测量和控制黑板温度(BPT)或黑标温度(BST),这是模拟材料实际表面温度的关键,通常要求控制范围广,如 40°C 到 120°C+,精度高,达到 ±1-2°C。

湿度控制:湿度控制范围宽且精准,一般为 10% RH 到 90%+RH,控制精度为 ±3% RH,同时能执行复杂的温湿度循环程序,变化速率需满足标准要求。

光谱匹配:可通过不同的滤光片组合,实现对汽车内饰和外饰材料测试所需光谱的精确模拟,如使用窗玻璃滤光片模拟车内光谱,使用日光滤光片模拟户外光谱。

应用场景

汽车内饰材料测试:可对汽车座椅面料、仪表盘材料、车门内饰板、顶棚材料等进行老化测试,评估材料在车内环境下的耐光性、耐候性、抗老化性能等,帮助车企选择合适的内饰材料,提高内饰的质量和使用寿命。

汽车外饰材料测试:用于测试汽车车身涂料、保险杠材料、车灯罩、后视镜外壳等外饰材料,考察材料在户外环境下的耐候性、耐紫外线性能、抗腐蚀性能等,确保外饰材料在长期使用过程中保持良好的外观和性能。

零部件测试:对汽车发动机罩、轮胎、雨刮器、密封胶条等零部件进行老化测试,评估其在不同环境条件下的性能变化,为零部件的设计、选材和质量控制提供依据。

选购要点

标准符合性:明确告知供应商需要满足的具体车企标准,如 GM、Ford、VW、Toyota、Tesla 等内部规范或 SAE/ISO 标准,确认设备能执行。

滤光片系统:确认设备提供且能便捷使用窗玻璃滤光片(内饰)和日光滤光片(外饰),并符合标准要求。

黑板 / 黑标温度:关注温度范围、精度、传感器类型是否符合要求,以及校准是否方便。

温湿度范围与变化速率:检查设备是否能达到标准规定的温湿度条件,循环变化速度是否达标。

辐照度控制:了解设备在 340nm/420nm 的控制精度、稳定性、均匀性数据,以及氙灯寿命和更换成本。

喷淋 / 冷凝系统:确认设备的喷淋 / 冷凝系统是否都具备,水质要求是否满足,喷淋角度、流量、冷凝水量是否可控可调。

汽车材料氙灯桌面式试验箱作为模拟太阳光老化的专用设备,凭借其精准控制光照、温湿度、喷淋等环境参数的能力,广泛应用于汽车材料及零部件的耐候性、耐光性、老化性能测试,具体应用领域如下:

汽车内饰长期处于车内封闭环境,受透过车窗的阳光(含紫外线、可见光)、高温(夏季车内可达 60-80℃)及湿度变化影响,易出现褪色、开裂、变硬等问题。该试验箱可针对性测试以下材料:

座椅相关:皮革(真皮、人造革)、织物(棉、涤纶、混纺面料)、座椅发泡材料,评估其在光照下的褪色等级、拉伸强度变化、耐磨性衰减。

仪表台与门板:PVC、ABS、搪塑材料、改性 PP 等,测试其抗紫外老化性能(如是否出现裂纹、表面粉化)、颜色稳定性(与标准色卡对比 ΔE 值)。

其他内饰件:方向盘套(橡胶、皮革)、脚垫(橡胶、织物)、车顶棚(无纺布、复合面料)、安全带(尼龙织带),验证其长期使用后的外观和性能保持性。

外饰材料直接暴露在自然环境中,需承受强紫外线、风雨侵蚀、昼夜温差(-30℃至 70℃)等条件,试验箱可模拟这些场景测试:

车身覆盖件:车身涂料(底漆、面漆、清漆)、贴膜(隐形车衣、改色膜),评估其耐紫外老化(如失光、变色、起泡)、耐候性(抗酸雨、紫外线协同作用下的性能衰减)。

塑料外饰:保险杠(PP+EPDM)、格栅(ABS)、后视镜外壳(PC/ABS),测试其在光照和湿热循环下的抗开裂性、冲击强度变化、颜色迁移。

橡胶部件:门窗密封条、雨刮器胶条(EPDM 橡胶),验证其耐臭氧老化(与紫外协同)、硬度变化( Shore A 硬度差)、弹性保持率。

玻璃及灯具:车窗玻璃(钢化玻璃、夹层玻璃)、车灯罩(PC 材料),测试其透光率衰减(尤其紫外线长期照射后的黄变)、表面抗划伤性能变化。

部分汽车功能部件的性能稳定性直接影响行车安全,试验箱可通过模拟老化环境验证其可靠性:

密封与连接部件:密封胶(硅酮胶、聚氨酯胶)、卡扣(尼龙、POM),测试其在光照和高温下的粘结强度、抗老化性(如是否出现脱胶、脆化)。

电线电缆:车内线束的绝缘层(PVC、PE),评估其在紫外和高温下的绝缘电阻变化、抗开裂能力(避免短路风险)。

装饰件:镀铬饰条、碳纤维装饰板,测试其表面镀层的耐腐蚀性(结合喷淋模拟雨水)、光泽度衰减。

新能源汽车因电池、电子元件密集,对材料的耐老化要求更严苛,试验箱可应用于:

13650315209

13650315209 13650315209

13650315209

相关文章 / ARTICLE

相关文章 / ARTICLE 2026-01-09

2026-01-09

2026-01-09

2026-01-09

2026-01-09

2026-01-09

2025-11-06

2025-11-06

2025-10-28

2025-10-28

产品介绍/ PRODUCT PRESENTATION

产品介绍/ PRODUCT PRESENTATION